COLD FORGING冷間鍛造

INDEX

当社のコア技術である冷間鍛造は、金属素材(炭素鋼、合金鋼、ステンレス鋼、非鉄金属など)を「常温」で金型を用いて塑性変形(圧縮成形)させる工法です。加熱による変形がないため、高精度で高速な加工が可能であり、高強度・耐摩耗性のある製品を製造することができます。

浜名部品工業は1975年に自社で冷間鍛造工法を開発して以来、半世紀にわたってその可能性を探求し、新たな分野への応用に挑み続けています。

特徴

-

01高い生産性

毎分数個から数十個という高い生産性で、素材から最終形状またはそれに近い加工品を得られる。 -

02コスト低減

表面性状や寸法精度のよい製品が得られるので、後加工を最小限にして、コストの低減を図ることができる。 -

03熱処理の省略

塑性変形度に応じた加工硬化が得られるため、加工後の熱処理を省略できる場合がある。

1981年、当社は世界で初めてプロペラシャフト用パイプヨークの生産に成功し、冷間鍛造の歴史をスタートさせました。その後、フランジヨークやスライディングヨークといったプロペラシャフト用ジョイントヨークの冷間鍛造化を進め、生産品目を拡大。現在では、軽自動車から小型車・SUVまでのプロペラシャフトに対応する各種ジョイントヨークをはじめ、長軸製品、フランジ製品などにも冷間鍛造技術を展開しています。

次世代自動車に向けた技術提案

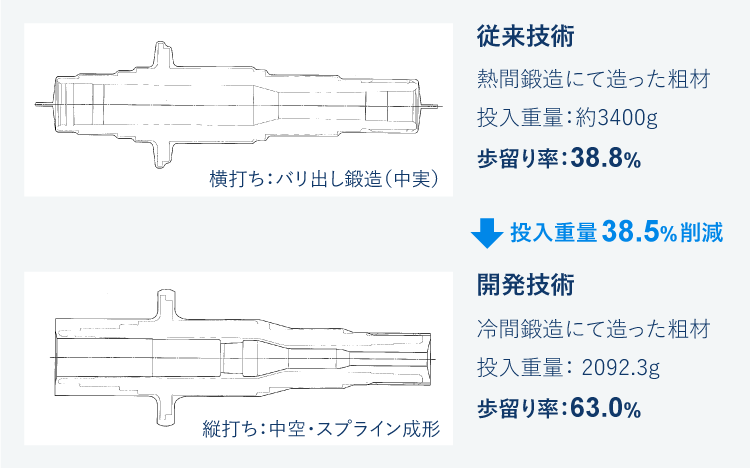

ICE(内燃機関)車からEVへの転換が進む中、軽量化ニーズはますます激化していくものと考えられています。当社は、冷間鍛造技術を駆使した革新的な製品を通じて、カーボンニュートラルの目標達成に貢献していきます。

中空化による軽量化とコスト低減を両立したモーター用シャフト