technologyHAMANAの技術力

独自のものづくりを実現する一貫生産体制

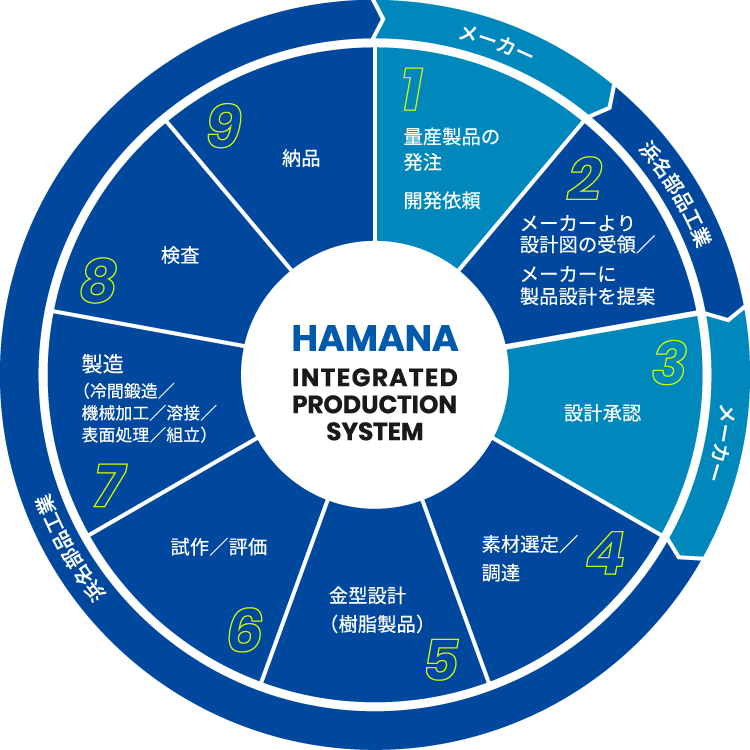

コア技術である「冷間鍛造」をはじめ、開発から品質保証、試作、量産まで全ての工程を、全て自社内で結ぶ浜名部品工業。

この独自に構築した一貫生産体制を駆使して、大手自動車メーカーに向けたさまざまな製品を送り出しています。

HAMANAの主要技術

TECHNOLOGY1

冷間鍛造

鋼を常温で加工し、鍛える。

HAMANAのコア技術

浜名部品工業が独自に開発し、コア技術として熟成させてきた冷間鍛造製法。数百トン以上の圧力をかけて日本刀のように鋼を「鍛える」ため、高い精度と強度を両立させた製品を作ることができます。これまで他の工法で作られていた製品を鍛造で作る「工法転換」にも適しており、さまざまな分野への応用が期待される技術です。

TECHNOLOGY2

開発技術

自動車メーカーからの信頼厚い、

独自の開発ノウハウ

シフトデバイスや一部のシャフト製品では、自動車メーカーの要求に応えて浜名部品工業が製品を開発・設計しています。これは一般的な部品メーカーとは一線を画す当社の大きな特徴で、独自に培った設計ノウハウと一貫生産体制を組み合わせることで、「いいものを低コストで素早く生産」する、競争力の高い製品を実現しています。

TECHNOLOGY3

樹脂成形

開発と挑戦が実を結び、

新たな得意分野を開拓

樹脂成形技術は、浜名部品工業の中では比較的新しい技術です。主にシフトデバイスの外装部品に使われており、第一世代では社外に製品委託していたものを、独自研究によって内製化。これにより、樹脂と金属という異なる素材を組み合わせた製品開発も社内一貫で行えるようになりました。幅広い応用の可能性を秘めた技術です。

TECHNOLOGY4

生産技術

広大な敷地で展開される、

独自の生産技術

40,000㎡の広大な敷地に所狭しと並ぶ、さまざまな加工機械。ラインの設計から、そこで使われる金型、治具などの設計も、ほぼ社内で行っています。製品の生産工程に合わせてラインが構築されており、そこにも独自のノウハウがタップリ詰まっています。現在は省力化やより安全な生産工程の実現を目的に、着々と自動化が進んでいます。